Schlichtfräser

Schneidstoffe

Schneidteil

Schrumpfaufnahmen

Schrumpfaufnahmen Dual Contact

Schrumpfspannfutter

Schruppfräser

Schäfte

Scheibenfräser

Schaftfräser

Schwingungsgedämpfte Werkzeuge

Sicherheitsbauteile

Spanleitstufen

Spannbereich

Spannelemente

Spannfutter

Spanntechnik

Spannvorrichtung

Spannzange

Spannzangenaufnahme

Späne

Statische Steifigkeit

Standzeit

Steilkegel

Stellring

Steuerung

Sonderwerkzeuge

Shorehärte

Spannbereich

Gibt den Gesamtbereich der Spanndurchmesser an, die mit der jeweiligen Baugröße des Spannmittels abgedeckt werden können. Zur Nutzung des Gesamtbereichs werden mehrere Spannelemente benötigt.

Spanntechnik

Die Spanntechnik spielt eine zentrale Rolle in der Fertigungstechnik und bezieht sich auf die präzise Positionierung und sichere Fixierung von Werkstücken oder Werkzeugen auf CNC-Maschinen während des Bearbeitungsprozesses. Unabhängig davon, ob es sich um eine Dreh- oder Fräsmaschine handelt, ist die korrekte Anwendung der Spanntechnik entscheidend, um hochwertige Bearbeitungsergebnisse zu erzielen.

In modernen CNC-Bearbeitungszentren wird je nach Form und Material des Werkstücks entweder ein Spannfutter oder eine Spannvorrichtung fest auf dem Bearbeitungstisch fixiert. Die Wahl zwischen diesen beiden Methoden hängt von verschiedenen Faktoren ab, wie der Werkstückform, der benötigten Zugänglichkeit für die Bearbeitung und den gewünschten Toleranzen.

Die korrekte Anwendung der Spanntechnik gewährleistet nicht nur eine sichere Fixierung des Werkstücks, sondern ermöglicht auch präzise und konsistente Bearbeitungsvorgänge. Unpräzise oder instabile Spannungen können unerwünschte Vibrationen, ungleichmäßige Bearbeitungsergebnisse und schließlich mindere Produktqualität verursachen.

Ein Schlüsselaspekt der Spanntechnik ist das Konzept der Spannung, das bereits während der Entwicklung und Konstruktion einer neuen Spannvorrichtung ausgearbeitet wird. Das Spannungskonzept umfasst die Analyse der spezifischen Anforderungen der Anwendung, die Auswahl geeigneter Spannmittel, die Bestimmung optimaler Spannpositionen und die Berechnung der notwendigen Spannkräfte. Ein durchdachtes Spannungskonzept gewährleistet nicht nur Sicherheit und Stabilität während der Bearbeitung, sondern optimiert auch Produktivität und Fertigungsqualität.

Die Spanntechnik hat sich im Laufe der Zeit weiterentwickelt und umfasst heute eine Vielzahl fortschrittlicher Spannlösungen, darunter mechanische, pneumatische, hydraulische und magnetische Spannmittel. Jede dieser Technologien bietet ihre eigenen Vorteile und Einsatzmöglichkeiten, abhängig von den spezifischen Anforderungen der Fertigungsaufgaben.

Zusammenfassend ist die Spanntechnik ein Schlüsselaspekt der modernen Fertigungstechnik, der die Grundlage für präzise, effiziente und hochwertige Bearbeitungsvorgänge bildet. Durch die sachgemäße Anwendung der Spanntechnik können Hersteller die Qualität ihrer Produkte steigern, die Produktionsprozesse optimieren und letztendlich in einem wettbewerbsorientierten Markt erfolgreich agieren.

Spannelemente

Spannelemente oder Spannmittel sind unverzichtbare Vorrichtungen in der Fertigungstechnik, die dazu dienen, Werkstücke oder Werkzeuge während des Bearbeitungsprozesses auf CNC-Maschinen sicher und stabil zu fixieren. Dies ermöglicht präzise und wiederholbare Bearbeitungsschritte, die für die Herstellung hochwertiger Produkte von entscheidender Bedeutung sind.

Die Anwendung von Spannelementen ist in der modernen Fertigungsindustrie von entscheidender Bedeutung. Sie gewährleisten nicht nur eine stabilere Positionierung der Werkstücke oder Werkzeuge, sondern ermöglichen auch eine effizientere Nutzung der Maschinen, da die Bearbeitung ohne Vibrationen und unerwünschte Bewegungen erfolgt.

Je nach den spezifischen Anforderungen an die Genauigkeit, Form, Größe, Werkstoff und Stückzahl eines Werkstücks werden verschiedene Arten von Spannmitteln eingesetzt. Diese reichen von einfachen, manuell betätigten Kniehebelspannern bis zu fortschrittlichen Magnetspannern mit beweglichen Magnetpolen. Letztere werden häufig verwendet, um ferromagnetische Werkstücke in einem einzigen Bearbeitungsvorgang sicher zu fixieren und zu bearbeiten.

Die Auswahl des richtigen Spannmittels ist entscheidend, um die gewünschten Ergebnisse zu erzielen. Die Vielfalt der verfügbaren Spannelemente ermöglicht es, die besten Optionen für die jeweiligen Anwendungen zu finden. Beispielsweise sind mechanisch betätigte Spannelemente ideal für weniger anspruchsvolle Aufgaben, während magnetische oder hydraulische Spannelemente bei komplexeren Bearbeitungen und höheren Genauigkeitsanforderungen bevorzugt werden.

Die Aktivierung der Spannelemente kann sowohl manuell als auch elektronisch erfolgen. Mechanische Betätigungen werden oft mithilfe von Handkurbeln oder Hebeln durchgeführt, während elektronische Betätigungen von Steuerungssystemen automatisiert werden, um die Spannelemente präzise anzusteuern. Die Art der aufgebrachten Spannkraft variiert ebenfalls und kann mechanisch, magnetisch, pneumatisch oder hydraulisch sein, abhängig von den spezifischen Anforderungen der Anwendung.

Insgesamt sind Spannelemente unverzichtbare Werkzeuge in der Fertigungstechnik, die dazu beitragen, die Produktionsprozesse zu optimieren und die Qualität der hergestellten Produkte zu verbessern. Die richtige Auswahl und Anwendung von Spannmitteln ist von großer Bedeutung, um hohe Präzision, Effizienz und Sicherheit in der Fertigung zu gewährleisten.

Spannvorrichtung

Mit Spannvorrichtungen werden Werkstücke aus Holz, Metall, Kunststoff oder Glas auf der Maschinen fixiert für eine sichere Bearbeitung des Werkstücks. Sie bilden das Verbindungsstück zwischen der Maschine und dem Werkstück.

Shorehärte

Die Shorehärte bezeichnet die Härte von Elastomeren und Kunststoffen.

Schwingungsgedämpfte Werkzeuge

Schwingungsgedämpfte Werkzeuge verfügen über ein besonderes Dämpfungssystem, mit dem die sonst bei der spanenden Bearbeitung auftretenden Schwingungen maßgeblich reduziert werden können. Auf diese Weise ist es möglich, engere Toleranzen einzuhalten und die Bearbeitungsgeschwindigkeit zu erhöhen. Des Weiteren können bei geringeren Schwingungen auch bessere Oberflächen erzielt werden.

Sonderwerkzeuge

Sonderwerkzeuge sind Werkzeuge, die nicht genormt sind und in der Regel nur als Unikate oder in kleinen Stückzahlen produziert werden. Neben den Zerspanungswerkzeugen finden sich Sonderwerkzeuge noch in vielen weiteren Bereichen, etwa im Formenbau.

Spanleitstufen

Die Spanleitplatte oder auch Spanleitstufe dient dem Abführen der Späne bei Werkzeugen bzw. Werkzeugmaschinen. Sie befindet sich direkt hinter der Werkzeugschneide. Die Spanleitstufe bricht in der Regel den Span und transportiert ihn ab. Dies ist wichtig, da lange Späne eine große Gefahr für Menschen und Maschinen darstellen können.

Späne

Späne können natürlich aus unterschiedlichen Materialien bestehen. Bei der Metallbearbeitung mit Zerspanungswerkzeugen entstehen Metallspäne. Die Späne werden, zum Beispiel bei der Bearbeitung der Werkstücke mit einer Drehmaschine, abgeschert. Die Beschaffenheit und Länge der Späne wird durch diverse Faktoren beeinflusst, wie etwa die Spanleitstufe am Bearbeitungswerkzeug, die Schneidengeometrie und die Vorschubgeschwindigkeit.

Steuerung

Steuerungen dienen der Automatisierung von Werkzeugmaschinen. Erste Steuerungen von Werkzeugmaschinen waren noch mechanisch umgesetzt, beispielsweise mit Kurvenscheiben. Heute werden sie elektrisch betrieben, z. B. mit Relais oder Halbleiterbauelementen. Spezielle Steuerungen für Werkzeugmaschinen sind die numerischen Steuerungen. Sie ermöglichen heute die Fertigung nahezu beliebig geformter Werkstücke. Hierfür sind gute Bahnsteuerungen nötig, die das Werkzeug entlang einer programmierten beliebig geformten Bahn führen.

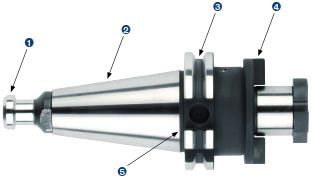

Steilkegel

Die Maschinenspindeln bei manuellen oder CNC-Maschinen sind mit präzise geschliffenen Innenkegeln versehen, in die die entsprechenden Werkzeugaufnahmen aufgenommen werden. Die Werkzeugaufnahmen werden mit einem Anzugsbolzen oder Gewindestange in die Maschinenspindel eingezogen.

Bei CNC-Maschinen erfolgt der Werkzeugeinzug automatisch über einen Anzugsbolzen.

Ein Werkzeughalter besteht aus fünf Grund-Komponenten:

- Anzugsbolzen

- Kegelschaft

- Greiferrille: umlaufende V-Nut

- Adapter - Werkzeugaufnahme

- Mitnahme-Nut

Kegelschaft

Der Standard definiert sechs grundlegende Kegelschaft-Größen SK 30, SK 35, SK 40, SK 45, SK 50 und SK 60.

Der passende Kegelschaft für den Maschinentyp

SK 60 Sehr große Maschinen

SK 50 Mittelgroße Maschinen

SK 40 Kleine Maschinen

SK 30 Sehr kleine Maschinen

ISO 9270-2:2010 - 7/24 taper spindle noses for automatic tool changers -- Part 2: Dimensions and designation of spindle noses of forms J and JF

ISO 9270-2:2010 specifies the dimensions and tolerances of 7/24 taper spindle noses with tenons for automatic tool changers, intended for use with the corresponding tool shanks of forms J, JD and JF according to ISO 7388-2.

DIN 2079:1987-08 - Werkzeugmaschinen; Spindelköpfe mit Steilkegel 7 : 24

Sicherheitsbauteile

Da Werkzeugmaschinen prozessbedingte Gefahren hervorrufen können, werden Funktionen gebildet, um Personen zu schützen. Gemäß der Maschinenrichtlinie ist ein Sicherheitsbauteil ein Bauteil, das zur Gewährleistung einer Sicherheitsfunktion dient, gesondert in Verkehr gebracht wird, dessen Ausfall und/oder Fehlfunktion die Sicherheit von Personen gefährdet und das für das Funktionieren der Maschine selbst nicht erforderlich ist. Ein Sicherheitsbauteil muss dabei alle vier Merkmale erfüllen. Eine nicht erschöpfende Liste der Sicherheitsbauteile befindet sich im Anhang V der Maschinenrichtlinie:

- Schutzeinrichtungen für abnehmbare Gelenkwellen

- Schutzeinrichtungen zur Personendetektion.

- Kraftbetriebene bewegliche trennende Schutzeinrichtungen mit Verriegelung für die in Anhang IV Nummern 9, 10 und 11 genannten Maschinen.

- Logikeinheiten zur Gewährleistung der Sicherheitsfunktionen.

- Ventile mit zusätzlicher Ausfallerkennung für die Steuerung gefährlicher Maschinenbewegungen.

- Systeme zur Beseitigung von Emissionen von Maschinen.

- Trennende und nichttrennende Schutzeinrichtungen zum Schutz von Personen vor beweglichen Teilen, die direkt am Arbeitsprozess beteiligt sind.

- Einrichtungen zur Überlastsicherung und Bewegungsbegrenzung bei Hebezeugen.

- Personen-Rückhalteeinrichtungen für Sitze.

- NOT-HALT-Befehlsgeräte.

- Ableitungssysteme, die eine potenziell gefährliche elektrostatische Aufladung verhindern.

- Energiebegrenzer und Entlastungseinrichtungen gemäß Anhang I Nummern 1.5.7, 3.4.7 und 4.1.2.6.

- Systeme und Einrichtungen zur Verminderung von Lärm- und Vibrationsemissionen.

- Überrollschutzaufbau (ROPS).

- Schutzaufbau gegen herabfallende Gegenstände (FOPS).

- Zweihandschaltungen.

- Sicherheitsbauteile von Maschinen für die Auf- und/oder Abwärtsbeförderung von Personen zwischen unterschiedlichen Ebenen dienen wie a.) Verriegelungseinrichtungen für Fahrschachttüren; b.) Fangvorrichtungen, die einen Absturz oder unkontrollierte Aufwärtsbewegungen des Lastträgers verhindern; c.) Geschwindigkeitsbegrenzer; d.) energiespeichernde Puffer mit nichtlinearer Kennlinie oder mit Rücklaufdämpfung; e.) energieverzehrende Puffer; f.) Sicherheitseinrichtungen an Zylindern der Hydraulikhauptkreise, wenn sie als Fangvorrichtungen verwendet werden; g.) elektrische Sicherheitseinrichtungen in Form von Sicherheitsschaltungen mit elektronischen Bauelementen.

- Feuerlöschanlage

etc.

Statische Steifigkeit

Die statische Steifigkeit oder Steifheit ergibt sich aus der geometrischen Statik (Wanddicken, Querschnitte) und den Eigenschaften der verwendeten Werkstoffe. Weiterhin sind besonders Lage, Form und Anzahl von Fugen und Führungen (feste und bewegliche Verbindungen von Maschinenelementen) entscheidend für die erzielbare Steifigkeit. Statische Verformungen können durch die CNC-Steuerung ausgeglichen werden.

Schruppfräser

Schruppfräser sind leicht am unterbrochenen Profil der Werkzeugschneide zu erkennen, die ein schnelles Brechen des Spanes ermöglicht und daher nicht für die Herstellung einer gleichmäßigen und hohen Oberflächengüte geeignet sind. Weiter gibt es oft auch eine Spanleitstufe auf der Spanfläche, über die der abgetragene Span fließt. Ziel ist jeweils ein kurzspanendes Verhalten des abgetragenen Materials zu erreichen, das zwar Vibrationen und damit schlechtere Oberflächengüten begünstigt, aber dafür gegenüber einem langspanenden Verhalten andere wesentliche Vorteile - allen voran die wesentlich bessere Spanabfuhr - ergibt. Aufgrund des guten Zeitspanvolumens eignen sich Schruppfräswerkzeuge hervorragend für Arbeitsgänge, bei denen es gilt, bis auf ein Schlichtaufmaß möglichst effektiv und schnell Material vor einem Arbeitsgang mit einem Schlichtfräswerkzeug abzunehmen und wenn eine besonders hohe Maßgenauigkeit und Oberflächengüte nicht erforderlich ist.

Schlichtfräser

Schlichtfräser besitzen üblicherweise keine Profilierung der Schneide oder der Spanfläche, die ein kurzspanendes Verhalten besonders begünstigt. Aufgrund der Regelmäßigkeit der Werkzeugschneide, der hohen Drehzahl bei gleichzeitig niedriger Vorschubgeschwindigkeit des Fräswerkzeugs sowie des geringen Spanvolumens aufgrund des geringen Schlichtaufmaßes, je nach Anwendung von 1 bis 0,01 mm, ergibt sich eine hohe Maßhaltigkeit und eine glatte Oberfläche. Das Gleichlauffräsen, das mit den praktisch spielfreien Vorschüben von CNC-Maschinen mit Kugelgewindetrieb möglich ist, verbessert das Ergebnis zusätzlich.

Ein gravierender Nachteil von Schlichtfräswerkzeugen ist die sehr schnelle Abnutzung der meist besonders scharfen Werkzeugschneiden.

Scheibenfräser

Scheibenfräser haben einen scheibenförmigen Grundkörper. Der Durchmesser ist also deutlich größer als die Breite. In der Mitte haben sie eine Bohrung zur Aufnahme eines Fräsdorns zur Befestigung an der Maschine. Die Übertragung des Drehmomentes erfolgt über eine Längsnut in axialer Richtung oder über eine Quernut in radialer Richtung. Sie besitzen Schneiden auf dem Umfang und mindestens einer der Stirnseiten, meistens auf beiden. In den Grundkörper, der meist aus Stahl besteht, sind Sitze für Schneidplatten eingearbeitet, sowie Spankammern zur Aufnahme der Späne und Auskammerungen, die Klemmen zur Fixierung der Platten aufnehmen. Der Durchmesser reicht von 50 bis 550 mm und die Fräserbreiten von 4,2 bis 45 mm. Die Anzahl der Zähne schwankt von 4 bis 50 und hängt ab vom Umfang und der Zahnteilung.

Scheibenfräser eignen sich zur Fertigung von tiefen, langen, offenen Nuten und für rechtwinklige Absätze. Mit besonders schmalen Scheibenfräsern, die als Trennfräser bezeichnet werden, kann man auch Werkstückteile abtrennen ähnlich wie mit einer Kreissäge. Sie haben Breiten von nur 0,8 bis 6 mm und Durchmesser von 50 bis zu 350 mm. Trennfräser verfügen über Mitnehmerringe, um die axiale Lage zu stabilisieren, da sie zu Schwingungen neigen. Normale Scheibenfräser haben im Bereich der Bohrung einen axial überstehenden Bund, der die Werkzeugaufnahme verbreitert, so die seitliche Stabilität sicherstellt und eine sichere Übertragung des Drehmomentes gewährleistet. Er begrenzt jedoch auch die herstellbare Nutentiefe.

Scheibenfräser lassen sich sowohl auf Waagrecht- als auch auf Senkrecht-Fräsmaschinen einsetzen. Geradverzahnte Fräser eigen sich nur für geringe Schnitttiefen; schrägverzahnte auch für größere. Die Schneiden sind dabei abwechselnd nach links und rechts geneigt, damit sich die axialen Kräfte möglichst ausgleichen. Außerdem dringen bei Schrägstellung die Schneiden nur allmählich in den Werkstoff ein, was zu geringeren Schwingungen führt. Scheibenfräser eignen sich für alle metallischen Werkstoffe. Sie sind sehr produktiv: Häufig reicht die von der Maschine zur Verfügung gestellte Leistung nicht aus um die Möglichkeiten der Fräser auszunutzen.

Es gibt Ausführungen nach DIN 885 als Vollmetallfräser aus Schnellarbeitsstahl in den Typen H, N und W (für harte, normale und weiche Werkstoffe). Sie können unbeschichtet oder mit TiN oder TiCN beschichtet sein. Wendeplattenfräser haben eine große Bandbreite verschiedener Schneidstoffe und Plattengeometrien zur Verfügung. Die Platten werden entweder direkt in den Grundkörper geschraubt oder geklemmt, oder sie werden in austauschbare Kassetten eingefügt. Die Platten werden an jedem Zahn abwechselnd links und rechts eingesetzt, jedoch derart, dass sie sich am Umfang überlappen. Daher ist die minimale Breite auch auf etwa 4 mm bei Plattenbreiten von 2,4 mm begrenzt. Für breitere Nuten können breitere Platten eingesetzt werden.

Schaftfräser

Schaftfräser haben einen integrierten Schaft, der in der Fräseraufnahme der Maschine eingespannt wird. Die Durchmesser sind etwa fünf bis zehnmal kleiner als die Schneidlänge. Sie existieren in vielen verschiedenen Bauformen und eigen sich für die Fertigung von Schlitzen, Nuten, Taschen, Aussparungen, Gesenken und Hohlformen. Die Stirnseite ist typischerweise derart gestaltet, dass eine oder mehrere Schneiden „über Mitte" schneiden, weshalb sie auch bedingt zum Bohren geeignet sind. Dies ist nötig zur Herstellung von Langlöchern, geschlossenen Nuten und Taschen. Schaftfräser sind dazu gedacht, tiefe Formen zu erzeugen, und arbeiten mit großer axialer Schnitttiefe, weshalb die Vorschubkraft sehr groß werden kann. Diese führt zu einer seitlichen, elastischen Verbiegung des Fräsers, was die erreichbaren Toleranzen einschränkt. Beim Fräsen im Vollen erfolgt die Biegung entgegen der Vorschubrichtung, sodass die erreichbaren Genauigkeiten hoch sind. Beim Umfangs- und Eckfräsen können die Kräfte jedoch sehr groß werden, sodass die Flächen nochmals mit einem Schlichtschritt oder mit geringeren Vorschüben überfräst werden müssen. Die erhältlichen Durchmesser reichen von 1 bis 30 mm; Wendeplattenwerkzeuge sind ab 15 mm erhältlich. Es gibt die Ausführungen „kurz", „lang" und „extra lang". Vollhartmetall-Kleinstfräser gibt es bereits ab Durchmessern von 0,05 mm, für das sogenannte Mikrospanen oder Mikrofräsen. Sowohl Schlicht- als auch Schruppfräser können innenliegende Bohrungen enthalten für die Zufuhr von Kühlschmierstoffen und ermöglicht den Einsatz der Minimalmengenkühlschmierung.

Schneidstoffe

Die meisten Schaftfräser bestehen aus Vollmaterial oder aus Schnellarbeitsstahl (beschichtet oder unbeschichtet), manche auch aus Hartmetall oder Cermets. Bei Fräsern in Wendeplattenbauweise kommen auch Keramiken zum Einsatz. Da sich die Schnittlinien bei mehrreihigen Werkzeugen am Umfang überschneiden, sind mit Wendeplattenfräsern nur geringere Oberflächenqualitäten möglich. Mit Einreihigen sind auch hohe Qualitäten möglich.

Schäfte

Es gibt glatte zylindrische Schäfte und zylindrische Schäfte mit einem Gewinde am Ende. Außerdem gibt es noch den Weldon-Schaft (ein zylindrischer Schaft, mit einer flachen Vertiefung für bessere Übertragung des Drehmomentes) und den Whistle-Notch-Schaft der ebenfalls seitlich spannt. Zylindrische Schäfte werden gespannt im Spannzangenfutter und Schrumpffutter. Beim Spannen wird keine Seitenkraft übertragen. Außerdem gibt es Sonderfutter für innere Kühlschmierstoffversorgung.

Spannzange

Eine Spannzange ist ein Spannmittel, um Werkstücke bzw. Werkzeuge mit hoher Genauigkeit schnell und kraftschlüssig aufzuspannen. Spannzangen finden sich an Werkzeugmaschinen, aber auch an handbetätigten Einrichtungen, wie z. B. an mancher Ahle (z. B. der Ahle eines Setzers, die großem Verschleiß ausgesetzt ist und öfter ersetzt werden muss). Auch handbetätigte Fräser, kleine Bohrer, Stichel können mit einer Spannzange in einem Handgriff befestigt sein.

Sie besteht aus einer außen kegelförmigen radial geschlitzten Hülse mit einer runden, mitunter auch quadratischen oder sechseckigen Bohrung definierter Größe.

Zu einer Spannzange gehört eine Spannzangenaufnahme mit einem zur Spannzange passenden Innenkegel. Gespannt wird durch Anziehen einer Überwurfmutter, mit der die Spannzange in den Innenkegel der Spannzangenaufnahme gedrückt wird. An manchen Maschinen lassen sich Spannzangen mit Morsekegel direkt in der Pinole spannen. Durch die Schlitzung der Spannzange wird die Bohrung in ihrem Innern gleichmäßig zusammengedrückt, wodurch das Werkstück oder Werkzeug kraftschlüssig festgehalten wird. Der Spannbereich einer Spannzange ist sehr gering, dadurch müssen für verschiedene Durchmesser Spannzangen mit entsprechenden Abmessungen vorgehalten werden. 6 mm ist ein gängiger Durchmesser für Kleinwerkzeuge. Im Handel finden sich Größen für 0,2 bis 34 mm.

Die Spannzangenaufnahme ist so gearbeitet, dass sie die verschiedenen Größen von Spannzangen aufnehmen kann. Die Spannzangenaufnahme ist entweder fest in die Arbeitsspindel der Maschine integriert oder wird als Werkzeug in der Werkzeugaufnahme aufgenommen.

Spannzangen spannen blanke oder bearbeitete Teile schnell, fest und genau zentrisch. Sie sind für höchste Drehzahlen geeignet. Dichtende Spannzangen erlauben Kühlmittelzufuhr in das Werkzeug.

Spannzangenaufnahme

Spannfutter

Als Spannfutter wird eine Vorrichtung bezeichnet, die an Werkzeugen (wie beispielsweise einer Bohrmaschine oder einer Drehbank) entweder die Einsatzwerkzeuge wie Bohrer oder Fräser aufnimmt (Bohrfutter), oder das Spannfutter nimmt das zu bearbeitende Werkstück auf - dann wird das Spannfutter meist Drehfutter oder umgangssprachlich Amerikaner genannt.

Standzeit

Die Standzeit ist beim Zerspanen eine wichtige Standgröße, die die Zeit angibt, die ein Zerspanungswerkzeug tatsächlich genutzt werden kann, bis es nachgeschliffen oder ausgetauscht werden muss. Es wird dabei nur die Zeit gemessen, während der das Werkzeug wirklich Zerspanarbeit leistet. Werkstückwechselzeiten und sonstige Zeiten, während denen die Werkzeuge nicht genutzt werden, zählen nicht zur Standzeit. In der modernen industriellen Fertigung liegen typische Standzeiten bei 15 bis 30 Minuten. Weitere Standgrößen sind Standmenge, -weg und -volumen. Sie gelten dabei nur für bestimmte Standbedingungen. Die wichtigsten sind der zu bearbeitende Werkstoff, das Material des Werkzeuges (sogenannter Schneidstoff) und die Schnittgeschwindigkeit. Die Standzeit ist ein Kriterium, um die Zerspanbarkeit von Werkstoffen zu beurteilen. Grundsätzlich verringern steigende Schnittgeschwindigkeiten die Standzeit, Bearbeitungszeit und anteilige Maschinen- und Lohnkosten.

Stellring

Ein Stellring ist im Maschinenbau ein aus Guss- oder Schmiedeeisen hergestellter Ring, der auf einer Welle passbar gefertigt ist und auf dieser durch eine oder mehrere Schrauben befestigt wird. Stellringe sind in der DIN 703 bzw. in der DIN 705 genormt. Dadurch, dass der Stellring sich gegen andere Maschinenteile, Lager usw. stützt, hält er die Welle oder bewegliche Teile auf einer Welle in einer bestimmten Lage fest. Die Schrauben sind versenkt angeordnet, um Unfälle zu vermeiden.

Schneidteil

Flächen am Drehmeißel, der auch in allen Normen als Referenz herangezogen wird. Zwischen Haupt- und Nebenfreifläche und der Spanfläche befindet sich jeweils ein Schneidkeil.

Wendeschneidplatte (golden glänzend) an einem realen Werkzeug.

Der Schneidteil ist derjenige Teil eines Zerspanungswerkzeuges, der bei der Bearbeitung wirksam ist und an dem sich die Schneidkeile befinden.[1] Die wichtigsten Begriffe zu seinen Flächen, Schneiden, Bezugssystemen und Winkeln sind in der DIN 6581 genormt.

Als Spanfläche wird diejenige Fläche des Schneidkeils bezeichnet, über die der Span bei der Bearbeitung abläuft. Die anderen angrenzenden Flächen werden als Freifläche bezeichnet.

Schrumpfaufnahmen

Bei der thermischen Werkzeugspannung durch Warmschrumpftechnik wird der Werkzeugschaft in die erwärmte Werkzeugaufnahme eingeschrumpft. Eine Induktionsspule erzeugt dabei schnell wechselnde Wirbelströme, die direkt auf das Warmschrumpffutter wirken und dieses exakt an der Stelle kräftig erwärmen, an der der Werkzeugschaft sitzt. Das Ergebnis ist eine nahezu homogene Einheit von Warmschrumpffutter und Werkzeug, wie aus einem Stück.

Schrumpfaufnahmen Dual Contact

Schrumpfaufnahmen mit simultaner Kegel- und Plananlage schließt bei Maschinen mit Plananlagen-Schnittstelle die schnittstellenbedingte Lücke zwischen Werkzeugflansch und der Stirnseite der Maschinenspindel. Das Warmschrumpf-System kann für alle Arten von Schrumpfgeräten angewandt werden.

Bei der thermischen Werkzeugspannung durch Warmschrumpftechnik wird der Werkzeugschaft in die erwärmte Werkzeugaufnahme eingeschrumpft. Eine Induktionsspule erzeugt dabei schnell wechselnde Wirbelströme, die direkt auf das Warmschrumpffutter wirken und dieses exakt an der Stelle kräftig erwärmen, an der der Werkzeugschaft sitzt. Das Ergebnis ist eine nahezu homogene Einheit von Warmschrumpffutter und Werkzeug, wie aus einem Stück.

Schrumpfspannfutter

Schrumpfspannfutter weisen eine kleinere Bohrung als der Durchmesser des zu spannenden Schaftes auf. Das Öffnen des Futters erfolgt durch Erwärmung des Futters im Spannbereich. Dazu wird in der Regel ein Hochfrequenzgenerator verwendet, der mittels induktiver Erwärmung ein sicheres und rasches Öffnen der Schrumpfspannfutter ermöglicht. Nach kurzer, schneller Erwärmung lässt sich das Werkzeug nun entnehmen bzw.

einsetzen. Nach erfolgter Abkühlung ist das Futter samt Werkzeug einsatzfähig.

Fenster schließen

Schlichtfräser

Schneidstoffe

Schneidteil

Schrumpfaufnahmen

Schrumpfaufnahmen Dual Contact

Schrumpfspannfutter

Schruppfräser

Schäfte

Scheibenfräser

Schaftfräser

Schwingungsgedämpfte Werkzeuge

Sicherheitsbauteile

Spanleitstufen

Spannbereich

Spannelemente

Spannfutter

Spanntechnik

Spannvorrichtung

Spannzange

Spannzangenaufnahme

Späne

Statische Steifigkeit

Standzeit

Steilkegel

Stellring

Steuerung

Sonderwerkzeuge

Shorehärte

Spannbereich

Gibt den Gesamtbereich der Spanndurchmesser an, die mit der jeweiligen Baugröße des Spannmittels abgedeckt werden können. Zur Nutzung des Gesamtbereichs werden mehrere Spannelemente benötigt.

Spanntechnik

Die Spanntechnik spielt eine zentrale Rolle in der Fertigungstechnik und bezieht sich auf die präzise Positionierung und sichere Fixierung von Werkstücken oder Werkzeugen auf CNC-Maschinen während des Bearbeitungsprozesses. Unabhängig davon, ob es sich um eine Dreh- oder Fräsmaschine handelt, ist die korrekte Anwendung der Spanntechnik entscheidend, um hochwertige Bearbeitungsergebnisse zu erzielen.

In modernen CNC-Bearbeitungszentren wird je nach Form und Material des Werkstücks entweder ein Spannfutter oder eine Spannvorrichtung fest auf dem Bearbeitungstisch fixiert. Die Wahl zwischen diesen beiden Methoden hängt von verschiedenen Faktoren ab, wie der Werkstückform, der benötigten Zugänglichkeit für die Bearbeitung und den gewünschten Toleranzen.

Die korrekte Anwendung der Spanntechnik gewährleistet nicht nur eine sichere Fixierung des Werkstücks, sondern ermöglicht auch präzise und konsistente Bearbeitungsvorgänge. Unpräzise oder instabile Spannungen können unerwünschte Vibrationen, ungleichmäßige Bearbeitungsergebnisse und schließlich mindere Produktqualität verursachen.

Ein Schlüsselaspekt der Spanntechnik ist das Konzept der Spannung, das bereits während der Entwicklung und Konstruktion einer neuen Spannvorrichtung ausgearbeitet wird. Das Spannungskonzept umfasst die Analyse der spezifischen Anforderungen der Anwendung, die Auswahl geeigneter Spannmittel, die Bestimmung optimaler Spannpositionen und die Berechnung der notwendigen Spannkräfte. Ein durchdachtes Spannungskonzept gewährleistet nicht nur Sicherheit und Stabilität während der Bearbeitung, sondern optimiert auch Produktivität und Fertigungsqualität.

Die Spanntechnik hat sich im Laufe der Zeit weiterentwickelt und umfasst heute eine Vielzahl fortschrittlicher Spannlösungen, darunter mechanische, pneumatische, hydraulische und magnetische Spannmittel. Jede dieser Technologien bietet ihre eigenen Vorteile und Einsatzmöglichkeiten, abhängig von den spezifischen Anforderungen der Fertigungsaufgaben.

Zusammenfassend ist die Spanntechnik ein Schlüsselaspekt der modernen Fertigungstechnik, der die Grundlage für präzise, effiziente und hochwertige Bearbeitungsvorgänge bildet. Durch die sachgemäße Anwendung der Spanntechnik können Hersteller die Qualität ihrer Produkte steigern, die Produktionsprozesse optimieren und letztendlich in einem wettbewerbsorientierten Markt erfolgreich agieren.

Spannelemente

Spannelemente oder Spannmittel sind unverzichtbare Vorrichtungen in der Fertigungstechnik, die dazu dienen, Werkstücke oder Werkzeuge während des Bearbeitungsprozesses auf CNC-Maschinen sicher und stabil zu fixieren. Dies ermöglicht präzise und wiederholbare Bearbeitungsschritte, die für die Herstellung hochwertiger Produkte von entscheidender Bedeutung sind.

Die Anwendung von Spannelementen ist in der modernen Fertigungsindustrie von entscheidender Bedeutung. Sie gewährleisten nicht nur eine stabilere Positionierung der Werkstücke oder Werkzeuge, sondern ermöglichen auch eine effizientere Nutzung der Maschinen, da die Bearbeitung ohne Vibrationen und unerwünschte Bewegungen erfolgt.

Je nach den spezifischen Anforderungen an die Genauigkeit, Form, Größe, Werkstoff und Stückzahl eines Werkstücks werden verschiedene Arten von Spannmitteln eingesetzt. Diese reichen von einfachen, manuell betätigten Kniehebelspannern bis zu fortschrittlichen Magnetspannern mit beweglichen Magnetpolen. Letztere werden häufig verwendet, um ferromagnetische Werkstücke in einem einzigen Bearbeitungsvorgang sicher zu fixieren und zu bearbeiten.

Die Auswahl des richtigen Spannmittels ist entscheidend, um die gewünschten Ergebnisse zu erzielen. Die Vielfalt der verfügbaren Spannelemente ermöglicht es, die besten Optionen für die jeweiligen Anwendungen zu finden. Beispielsweise sind mechanisch betätigte Spannelemente ideal für weniger anspruchsvolle Aufgaben, während magnetische oder hydraulische Spannelemente bei komplexeren Bearbeitungen und höheren Genauigkeitsanforderungen bevorzugt werden.

Die Aktivierung der Spannelemente kann sowohl manuell als auch elektronisch erfolgen. Mechanische Betätigungen werden oft mithilfe von Handkurbeln oder Hebeln durchgeführt, während elektronische Betätigungen von Steuerungssystemen automatisiert werden, um die Spannelemente präzise anzusteuern. Die Art der aufgebrachten Spannkraft variiert ebenfalls und kann mechanisch, magnetisch, pneumatisch oder hydraulisch sein, abhängig von den spezifischen Anforderungen der Anwendung.

Insgesamt sind Spannelemente unverzichtbare Werkzeuge in der Fertigungstechnik, die dazu beitragen, die Produktionsprozesse zu optimieren und die Qualität der hergestellten Produkte zu verbessern. Die richtige Auswahl und Anwendung von Spannmitteln ist von großer Bedeutung, um hohe Präzision, Effizienz und Sicherheit in der Fertigung zu gewährleisten.

Spannvorrichtung

Mit Spannvorrichtungen werden Werkstücke aus Holz, Metall, Kunststoff oder Glas auf der Maschinen fixiert für eine sichere Bearbeitung des Werkstücks. Sie bilden das Verbindungsstück zwischen der Maschine und dem Werkstück.

Shorehärte

Die Shorehärte bezeichnet die Härte von Elastomeren und Kunststoffen.

Schwingungsgedämpfte Werkzeuge

Schwingungsgedämpfte Werkzeuge verfügen über ein besonderes Dämpfungssystem, mit dem die sonst bei der spanenden Bearbeitung auftretenden Schwingungen maßgeblich reduziert werden können. Auf diese Weise ist es möglich, engere Toleranzen einzuhalten und die Bearbeitungsgeschwindigkeit zu erhöhen. Des Weiteren können bei geringeren Schwingungen auch bessere Oberflächen erzielt werden.

Sonderwerkzeuge

Sonderwerkzeuge sind Werkzeuge, die nicht genormt sind und in der Regel nur als Unikate oder in kleinen Stückzahlen produziert werden. Neben den Zerspanungswerkzeugen finden sich Sonderwerkzeuge noch in vielen weiteren Bereichen, etwa im Formenbau.

Spanleitstufen

Die Spanleitplatte oder auch Spanleitstufe dient dem Abführen der Späne bei Werkzeugen bzw. Werkzeugmaschinen. Sie befindet sich direkt hinter der Werkzeugschneide. Die Spanleitstufe bricht in der Regel den Span und transportiert ihn ab. Dies ist wichtig, da lange Späne eine große Gefahr für Menschen und Maschinen darstellen können.

Späne

Späne können natürlich aus unterschiedlichen Materialien bestehen. Bei der Metallbearbeitung mit Zerspanungswerkzeugen entstehen Metallspäne. Die Späne werden, zum Beispiel bei der Bearbeitung der Werkstücke mit einer Drehmaschine, abgeschert. Die Beschaffenheit und Länge der Späne wird durch diverse Faktoren beeinflusst, wie etwa die Spanleitstufe am Bearbeitungswerkzeug, die Schneidengeometrie und die Vorschubgeschwindigkeit.

Steuerung

Steuerungen dienen der Automatisierung von Werkzeugmaschinen. Erste Steuerungen von Werkzeugmaschinen waren noch mechanisch umgesetzt, beispielsweise mit Kurvenscheiben. Heute werden sie elektrisch betrieben, z. B. mit Relais oder Halbleiterbauelementen. Spezielle Steuerungen für Werkzeugmaschinen sind die numerischen Steuerungen. Sie ermöglichen heute die Fertigung nahezu beliebig geformter Werkstücke. Hierfür sind gute Bahnsteuerungen nötig, die das Werkzeug entlang einer programmierten beliebig geformten Bahn führen.

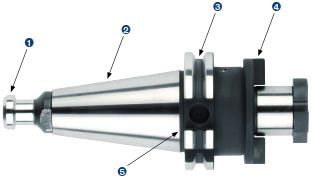

Steilkegel

Die Maschinenspindeln bei manuellen oder CNC-Maschinen sind mit präzise geschliffenen Innenkegeln versehen, in die die entsprechenden Werkzeugaufnahmen aufgenommen werden. Die Werkzeugaufnahmen werden mit einem Anzugsbolzen oder Gewindestange in die Maschinenspindel eingezogen.

Bei CNC-Maschinen erfolgt der Werkzeugeinzug automatisch über einen Anzugsbolzen.

Ein Werkzeughalter besteht aus fünf Grund-Komponenten:

- Anzugsbolzen

- Kegelschaft

- Greiferrille: umlaufende V-Nut

- Adapter - Werkzeugaufnahme

- Mitnahme-Nut

Kegelschaft

Der Standard definiert sechs grundlegende Kegelschaft-Größen SK 30, SK 35, SK 40, SK 45, SK 50 und SK 60.

Der passende Kegelschaft für den Maschinentyp

SK 60 Sehr große Maschinen

SK 50 Mittelgroße Maschinen

SK 40 Kleine Maschinen

SK 30 Sehr kleine Maschinen

ISO 9270-2:2010 - 7/24 taper spindle noses for automatic tool changers -- Part 2: Dimensions and designation of spindle noses of forms J and JF

ISO 9270-2:2010 specifies the dimensions and tolerances of 7/24 taper spindle noses with tenons for automatic tool changers, intended for use with the corresponding tool shanks of forms J, JD and JF according to ISO 7388-2.

DIN 2079:1987-08 - Werkzeugmaschinen; Spindelköpfe mit Steilkegel 7 : 24

Sicherheitsbauteile

Da Werkzeugmaschinen prozessbedingte Gefahren hervorrufen können, werden Funktionen gebildet, um Personen zu schützen. Gemäß der Maschinenrichtlinie ist ein Sicherheitsbauteil ein Bauteil, das zur Gewährleistung einer Sicherheitsfunktion dient, gesondert in Verkehr gebracht wird, dessen Ausfall und/oder Fehlfunktion die Sicherheit von Personen gefährdet und das für das Funktionieren der Maschine selbst nicht erforderlich ist. Ein Sicherheitsbauteil muss dabei alle vier Merkmale erfüllen. Eine nicht erschöpfende Liste der Sicherheitsbauteile befindet sich im Anhang V der Maschinenrichtlinie:

- Schutzeinrichtungen für abnehmbare Gelenkwellen

- Schutzeinrichtungen zur Personendetektion.

- Kraftbetriebene bewegliche trennende Schutzeinrichtungen mit Verriegelung für die in Anhang IV Nummern 9, 10 und 11 genannten Maschinen.

- Logikeinheiten zur Gewährleistung der Sicherheitsfunktionen.

- Ventile mit zusätzlicher Ausfallerkennung für die Steuerung gefährlicher Maschinenbewegungen.

- Systeme zur Beseitigung von Emissionen von Maschinen.

- Trennende und nichttrennende Schutzeinrichtungen zum Schutz von Personen vor beweglichen Teilen, die direkt am Arbeitsprozess beteiligt sind.

- Einrichtungen zur Überlastsicherung und Bewegungsbegrenzung bei Hebezeugen.

- Personen-Rückhalteeinrichtungen für Sitze.

- NOT-HALT-Befehlsgeräte.

- Ableitungssysteme, die eine potenziell gefährliche elektrostatische Aufladung verhindern.

- Energiebegrenzer und Entlastungseinrichtungen gemäß Anhang I Nummern 1.5.7, 3.4.7 und 4.1.2.6.

- Systeme und Einrichtungen zur Verminderung von Lärm- und Vibrationsemissionen.

- Überrollschutzaufbau (ROPS).

- Schutzaufbau gegen herabfallende Gegenstände (FOPS).

- Zweihandschaltungen.

- Sicherheitsbauteile von Maschinen für die Auf- und/oder Abwärtsbeförderung von Personen zwischen unterschiedlichen Ebenen dienen wie a.) Verriegelungseinrichtungen für Fahrschachttüren; b.) Fangvorrichtungen, die einen Absturz oder unkontrollierte Aufwärtsbewegungen des Lastträgers verhindern; c.) Geschwindigkeitsbegrenzer; d.) energiespeichernde Puffer mit nichtlinearer Kennlinie oder mit Rücklaufdämpfung; e.) energieverzehrende Puffer; f.) Sicherheitseinrichtungen an Zylindern der Hydraulikhauptkreise, wenn sie als Fangvorrichtungen verwendet werden; g.) elektrische Sicherheitseinrichtungen in Form von Sicherheitsschaltungen mit elektronischen Bauelementen.

- Feuerlöschanlage

etc.

Statische Steifigkeit

Die statische Steifigkeit oder Steifheit ergibt sich aus der geometrischen Statik (Wanddicken, Querschnitte) und den Eigenschaften der verwendeten Werkstoffe. Weiterhin sind besonders Lage, Form und Anzahl von Fugen und Führungen (feste und bewegliche Verbindungen von Maschinenelementen) entscheidend für die erzielbare Steifigkeit. Statische Verformungen können durch die CNC-Steuerung ausgeglichen werden.

Schruppfräser

Schruppfräser sind leicht am unterbrochenen Profil der Werkzeugschneide zu erkennen, die ein schnelles Brechen des Spanes ermöglicht und daher nicht für die Herstellung einer gleichmäßigen und hohen Oberflächengüte geeignet sind. Weiter gibt es oft auch eine Spanleitstufe auf der Spanfläche, über die der abgetragene Span fließt. Ziel ist jeweils ein kurzspanendes Verhalten des abgetragenen Materials zu erreichen, das zwar Vibrationen und damit schlechtere Oberflächengüten begünstigt, aber dafür gegenüber einem langspanenden Verhalten andere wesentliche Vorteile - allen voran die wesentlich bessere Spanabfuhr - ergibt. Aufgrund des guten Zeitspanvolumens eignen sich Schruppfräswerkzeuge hervorragend für Arbeitsgänge, bei denen es gilt, bis auf ein Schlichtaufmaß möglichst effektiv und schnell Material vor einem Arbeitsgang mit einem Schlichtfräswerkzeug abzunehmen und wenn eine besonders hohe Maßgenauigkeit und Oberflächengüte nicht erforderlich ist.

Schlichtfräser

Schlichtfräser besitzen üblicherweise keine Profilierung der Schneide oder der Spanfläche, die ein kurzspanendes Verhalten besonders begünstigt. Aufgrund der Regelmäßigkeit der Werkzeugschneide, der hohen Drehzahl bei gleichzeitig niedriger Vorschubgeschwindigkeit des Fräswerkzeugs sowie des geringen Spanvolumens aufgrund des geringen Schlichtaufmaßes, je nach Anwendung von 1 bis 0,01 mm, ergibt sich eine hohe Maßhaltigkeit und eine glatte Oberfläche. Das Gleichlauffräsen, das mit den praktisch spielfreien Vorschüben von CNC-Maschinen mit Kugelgewindetrieb möglich ist, verbessert das Ergebnis zusätzlich.

Ein gravierender Nachteil von Schlichtfräswerkzeugen ist die sehr schnelle Abnutzung der meist besonders scharfen Werkzeugschneiden.

Scheibenfräser

Scheibenfräser haben einen scheibenförmigen Grundkörper. Der Durchmesser ist also deutlich größer als die Breite. In der Mitte haben sie eine Bohrung zur Aufnahme eines Fräsdorns zur Befestigung an der Maschine. Die Übertragung des Drehmomentes erfolgt über eine Längsnut in axialer Richtung oder über eine Quernut in radialer Richtung. Sie besitzen Schneiden auf dem Umfang und mindestens einer der Stirnseiten, meistens auf beiden. In den Grundkörper, der meist aus Stahl besteht, sind Sitze für Schneidplatten eingearbeitet, sowie Spankammern zur Aufnahme der Späne und Auskammerungen, die Klemmen zur Fixierung der Platten aufnehmen. Der Durchmesser reicht von 50 bis 550 mm und die Fräserbreiten von 4,2 bis 45 mm. Die Anzahl der Zähne schwankt von 4 bis 50 und hängt ab vom Umfang und der Zahnteilung.

Scheibenfräser eignen sich zur Fertigung von tiefen, langen, offenen Nuten und für rechtwinklige Absätze. Mit besonders schmalen Scheibenfräsern, die als Trennfräser bezeichnet werden, kann man auch Werkstückteile abtrennen ähnlich wie mit einer Kreissäge. Sie haben Breiten von nur 0,8 bis 6 mm und Durchmesser von 50 bis zu 350 mm. Trennfräser verfügen über Mitnehmerringe, um die axiale Lage zu stabilisieren, da sie zu Schwingungen neigen. Normale Scheibenfräser haben im Bereich der Bohrung einen axial überstehenden Bund, der die Werkzeugaufnahme verbreitert, so die seitliche Stabilität sicherstellt und eine sichere Übertragung des Drehmomentes gewährleistet. Er begrenzt jedoch auch die herstellbare Nutentiefe.

Scheibenfräser lassen sich sowohl auf Waagrecht- als auch auf Senkrecht-Fräsmaschinen einsetzen. Geradverzahnte Fräser eigen sich nur für geringe Schnitttiefen; schrägverzahnte auch für größere. Die Schneiden sind dabei abwechselnd nach links und rechts geneigt, damit sich die axialen Kräfte möglichst ausgleichen. Außerdem dringen bei Schrägstellung die Schneiden nur allmählich in den Werkstoff ein, was zu geringeren Schwingungen führt. Scheibenfräser eignen sich für alle metallischen Werkstoffe. Sie sind sehr produktiv: Häufig reicht die von der Maschine zur Verfügung gestellte Leistung nicht aus um die Möglichkeiten der Fräser auszunutzen.

Es gibt Ausführungen nach DIN 885 als Vollmetallfräser aus Schnellarbeitsstahl in den Typen H, N und W (für harte, normale und weiche Werkstoffe). Sie können unbeschichtet oder mit TiN oder TiCN beschichtet sein. Wendeplattenfräser haben eine große Bandbreite verschiedener Schneidstoffe und Plattengeometrien zur Verfügung. Die Platten werden entweder direkt in den Grundkörper geschraubt oder geklemmt, oder sie werden in austauschbare Kassetten eingefügt. Die Platten werden an jedem Zahn abwechselnd links und rechts eingesetzt, jedoch derart, dass sie sich am Umfang überlappen. Daher ist die minimale Breite auch auf etwa 4 mm bei Plattenbreiten von 2,4 mm begrenzt. Für breitere Nuten können breitere Platten eingesetzt werden.

Schaftfräser

Schaftfräser haben einen integrierten Schaft, der in der Fräseraufnahme der Maschine eingespannt wird. Die Durchmesser sind etwa fünf bis zehnmal kleiner als die Schneidlänge. Sie existieren in vielen verschiedenen Bauformen und eigen sich für die Fertigung von Schlitzen, Nuten, Taschen, Aussparungen, Gesenken und Hohlformen. Die Stirnseite ist typischerweise derart gestaltet, dass eine oder mehrere Schneiden „über Mitte" schneiden, weshalb sie auch bedingt zum Bohren geeignet sind. Dies ist nötig zur Herstellung von Langlöchern, geschlossenen Nuten und Taschen. Schaftfräser sind dazu gedacht, tiefe Formen zu erzeugen, und arbeiten mit großer axialer Schnitttiefe, weshalb die Vorschubkraft sehr groß werden kann. Diese führt zu einer seitlichen, elastischen Verbiegung des Fräsers, was die erreichbaren Toleranzen einschränkt. Beim Fräsen im Vollen erfolgt die Biegung entgegen der Vorschubrichtung, sodass die erreichbaren Genauigkeiten hoch sind. Beim Umfangs- und Eckfräsen können die Kräfte jedoch sehr groß werden, sodass die Flächen nochmals mit einem Schlichtschritt oder mit geringeren Vorschüben überfräst werden müssen. Die erhältlichen Durchmesser reichen von 1 bis 30 mm; Wendeplattenwerkzeuge sind ab 15 mm erhältlich. Es gibt die Ausführungen „kurz", „lang" und „extra lang". Vollhartmetall-Kleinstfräser gibt es bereits ab Durchmessern von 0,05 mm, für das sogenannte Mikrospanen oder Mikrofräsen. Sowohl Schlicht- als auch Schruppfräser können innenliegende Bohrungen enthalten für die Zufuhr von Kühlschmierstoffen und ermöglicht den Einsatz der Minimalmengenkühlschmierung.

Schneidstoffe

Die meisten Schaftfräser bestehen aus Vollmaterial oder aus Schnellarbeitsstahl (beschichtet oder unbeschichtet), manche auch aus Hartmetall oder Cermets. Bei Fräsern in Wendeplattenbauweise kommen auch Keramiken zum Einsatz. Da sich die Schnittlinien bei mehrreihigen Werkzeugen am Umfang überschneiden, sind mit Wendeplattenfräsern nur geringere Oberflächenqualitäten möglich. Mit Einreihigen sind auch hohe Qualitäten möglich.

Schäfte

Es gibt glatte zylindrische Schäfte und zylindrische Schäfte mit einem Gewinde am Ende. Außerdem gibt es noch den Weldon-Schaft (ein zylindrischer Schaft, mit einer flachen Vertiefung für bessere Übertragung des Drehmomentes) und den Whistle-Notch-Schaft der ebenfalls seitlich spannt. Zylindrische Schäfte werden gespannt im Spannzangenfutter und Schrumpffutter. Beim Spannen wird keine Seitenkraft übertragen. Außerdem gibt es Sonderfutter für innere Kühlschmierstoffversorgung.

Spannzange

Eine Spannzange ist ein Spannmittel, um Werkstücke bzw. Werkzeuge mit hoher Genauigkeit schnell und kraftschlüssig aufzuspannen. Spannzangen finden sich an Werkzeugmaschinen, aber auch an handbetätigten Einrichtungen, wie z. B. an mancher Ahle (z. B. der Ahle eines Setzers, die großem Verschleiß ausgesetzt ist und öfter ersetzt werden muss). Auch handbetätigte Fräser, kleine Bohrer, Stichel können mit einer Spannzange in einem Handgriff befestigt sein.

Sie besteht aus einer außen kegelförmigen radial geschlitzten Hülse mit einer runden, mitunter auch quadratischen oder sechseckigen Bohrung definierter Größe.

Zu einer Spannzange gehört eine Spannzangenaufnahme mit einem zur Spannzange passenden Innenkegel. Gespannt wird durch Anziehen einer Überwurfmutter, mit der die Spannzange in den Innenkegel der Spannzangenaufnahme gedrückt wird. An manchen Maschinen lassen sich Spannzangen mit Morsekegel direkt in der Pinole spannen. Durch die Schlitzung der Spannzange wird die Bohrung in ihrem Innern gleichmäßig zusammengedrückt, wodurch das Werkstück oder Werkzeug kraftschlüssig festgehalten wird. Der Spannbereich einer Spannzange ist sehr gering, dadurch müssen für verschiedene Durchmesser Spannzangen mit entsprechenden Abmessungen vorgehalten werden. 6 mm ist ein gängiger Durchmesser für Kleinwerkzeuge. Im Handel finden sich Größen für 0,2 bis 34 mm.

Die Spannzangenaufnahme ist so gearbeitet, dass sie die verschiedenen Größen von Spannzangen aufnehmen kann. Die Spannzangenaufnahme ist entweder fest in die Arbeitsspindel der Maschine integriert oder wird als Werkzeug in der Werkzeugaufnahme aufgenommen.

Spannzangen spannen blanke oder bearbeitete Teile schnell, fest und genau zentrisch. Sie sind für höchste Drehzahlen geeignet. Dichtende Spannzangen erlauben Kühlmittelzufuhr in das Werkzeug.

Spannzangenaufnahme

Spannfutter

Als Spannfutter wird eine Vorrichtung bezeichnet, die an Werkzeugen (wie beispielsweise einer Bohrmaschine oder einer Drehbank) entweder die Einsatzwerkzeuge wie Bohrer oder Fräser aufnimmt (Bohrfutter), oder das Spannfutter nimmt das zu bearbeitende Werkstück auf - dann wird das Spannfutter meist Drehfutter oder umgangssprachlich Amerikaner genannt.

Standzeit

Die Standzeit ist beim Zerspanen eine wichtige Standgröße, die die Zeit angibt, die ein Zerspanungswerkzeug tatsächlich genutzt werden kann, bis es nachgeschliffen oder ausgetauscht werden muss. Es wird dabei nur die Zeit gemessen, während der das Werkzeug wirklich Zerspanarbeit leistet. Werkstückwechselzeiten und sonstige Zeiten, während denen die Werkzeuge nicht genutzt werden, zählen nicht zur Standzeit. In der modernen industriellen Fertigung liegen typische Standzeiten bei 15 bis 30 Minuten. Weitere Standgrößen sind Standmenge, -weg und -volumen. Sie gelten dabei nur für bestimmte Standbedingungen. Die wichtigsten sind der zu bearbeitende Werkstoff, das Material des Werkzeuges (sogenannter Schneidstoff) und die Schnittgeschwindigkeit. Die Standzeit ist ein Kriterium, um die Zerspanbarkeit von Werkstoffen zu beurteilen. Grundsätzlich verringern steigende Schnittgeschwindigkeiten die Standzeit, Bearbeitungszeit und anteilige Maschinen- und Lohnkosten.

Stellring

Ein Stellring ist im Maschinenbau ein aus Guss- oder Schmiedeeisen hergestellter Ring, der auf einer Welle passbar gefertigt ist und auf dieser durch eine oder mehrere Schrauben befestigt wird. Stellringe sind in der DIN 703 bzw. in der DIN 705 genormt. Dadurch, dass der Stellring sich gegen andere Maschinenteile, Lager usw. stützt, hält er die Welle oder bewegliche Teile auf einer Welle in einer bestimmten Lage fest. Die Schrauben sind versenkt angeordnet, um Unfälle zu vermeiden.

Schneidteil

Flächen am Drehmeißel, der auch in allen Normen als Referenz herangezogen wird. Zwischen Haupt- und Nebenfreifläche und der Spanfläche befindet sich jeweils ein Schneidkeil.

Wendeschneidplatte (golden glänzend) an einem realen Werkzeug.

Der Schneidteil ist derjenige Teil eines Zerspanungswerkzeuges, der bei der Bearbeitung wirksam ist und an dem sich die Schneidkeile befinden.[1] Die wichtigsten Begriffe zu seinen Flächen, Schneiden, Bezugssystemen und Winkeln sind in der DIN 6581 genormt.

Als Spanfläche wird diejenige Fläche des Schneidkeils bezeichnet, über die der Span bei der Bearbeitung abläuft. Die anderen angrenzenden Flächen werden als Freifläche bezeichnet.

Schrumpfaufnahmen

Bei der thermischen Werkzeugspannung durch Warmschrumpftechnik wird der Werkzeugschaft in die erwärmte Werkzeugaufnahme eingeschrumpft. Eine Induktionsspule erzeugt dabei schnell wechselnde Wirbelströme, die direkt auf das Warmschrumpffutter wirken und dieses exakt an der Stelle kräftig erwärmen, an der der Werkzeugschaft sitzt. Das Ergebnis ist eine nahezu homogene Einheit von Warmschrumpffutter und Werkzeug, wie aus einem Stück.

Schrumpfaufnahmen Dual Contact

Schrumpfaufnahmen mit simultaner Kegel- und Plananlage schließt bei Maschinen mit Plananlagen-Schnittstelle die schnittstellenbedingte Lücke zwischen Werkzeugflansch und der Stirnseite der Maschinenspindel. Das Warmschrumpf-System kann für alle Arten von Schrumpfgeräten angewandt werden.

Bei der thermischen Werkzeugspannung durch Warmschrumpftechnik wird der Werkzeugschaft in die erwärmte Werkzeugaufnahme eingeschrumpft. Eine Induktionsspule erzeugt dabei schnell wechselnde Wirbelströme, die direkt auf das Warmschrumpffutter wirken und dieses exakt an der Stelle kräftig erwärmen, an der der Werkzeugschaft sitzt. Das Ergebnis ist eine nahezu homogene Einheit von Warmschrumpffutter und Werkzeug, wie aus einem Stück.

Schrumpfspannfutter

Schrumpfspannfutter weisen eine kleinere Bohrung als der Durchmesser des zu spannenden Schaftes auf. Das Öffnen des Futters erfolgt durch Erwärmung des Futters im Spannbereich. Dazu wird in der Regel ein Hochfrequenzgenerator verwendet, der mittels induktiver Erwärmung ein sicheres und rasches Öffnen der Schrumpfspannfutter ermöglicht. Nach kurzer, schneller Erwärmung lässt sich das Werkzeug nun entnehmen bzw.

einsetzen. Nach erfolgter Abkühlung ist das Futter samt Werkzeug einsatzfähig.