HSK-Werkzeughalter

Der Hohlschaftkegel (HSK) hat sich seit der Normung als Schnittstelle zwischen Maschine und Werkzeug durchgesetzt und bietet folgende Vorteile:

- Hohe statische und dynamische Steifigkeit

- Hohe Drehmomentübertragung und definierte radiale Positionierung

- Hohe Wechsel- und Wiederholgenauigkeit

- Hochgeschwindigkeitstauglichkeit

- Kurze Wechselzeiten

- Codierung bzw. Identifizierung

- Kühlmittelzufuhr

Wuchtempfehlung und Grenzdrehzahlen

Kemmler HSK-Aufnahmen sind grundsätzlich vorgewuchtet

auf G 6,3 15.000 min-1.

Auf Kundenwunsch ist ein feinwuchten auf höhere Wuchtgüten möglich.

Da die Drehzahl letztendlich den größten Einfluss hat, und auch von der

Schnittstelle Spindel bzw. Spindellagerung Grenzen vorliegen, wurden im

Rahmen der HSK-Normung folgende Grenzdrehzahlen für die HSK-Schnittstellen als Richtwerte empfohlen:

HSK-A/C 32 bis 30.000 min-1

HSK-A/C 40 bis 30.000 min-1

HSK-A/C 50 bis 30.000 min-1

HSK-A/C 63 bis 25.000 min-1

HSK-A/C 80 bis 20.000 min-1

HSK-A/C 100 bis 16.000 min-1

Abhängig vom Werkzeug kann es bei diesen maximalen Drehzahlen notwendig sein, die Werkzeugaufnahme und das Werkzeug gemeinsam zu wuchten. Klare Grenzwerte können nur unter Berücksichtigung der Maschinen- oder Spindelausführung und bei definierten Werkzeugen mit Auskraglängen bestimmt werden.

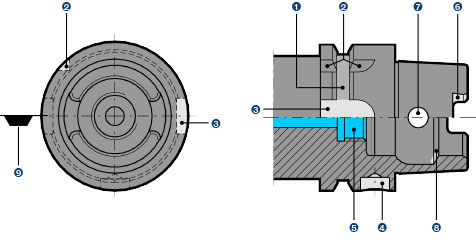

Begriffserklärung an HSK-A-Werkzeugaufnahmen

- Greiferrille: umlaufende V-Nut

- Positionskerbe quer zur Greiferrille (dient zur Indexierung)

- Mitnehmernut am Bund: Zur Indexierung oder zur Aufnahme in einem Werkzeugmagazin oder Greifer. Bei HSK-B/D gleichzeitig zur formschlüssigen Drehmomentübertragung zur Spindel.

- Codierbohrung: zur Aufnahme eines Datenträgers (Codierchip) im Bund

- Anschlussgewinde für Kühlmittelübergabeeinheit: zur Aufnahme des Kühlmittelrohrs

- Mitnehmernut am Kegelschaft: formschlüssige Drehmoment-Kegelschaft übertragung zur Spindel

- Radiale Zugriffsbohrung im Kegelschaft: zur Betätigung manueller Spannsysteme

- Spannschulter: Ringfläche, an der das Werkzeug eingezogen wird

- Lage der Werkzeugschneide bei einschneidigen Werkzeugen

Manche Hersteller bezeichnen Werkzeugaufnahmen mit Hohlschaftkegel auch als "rotierende Werkzeugaufnahmen" bzw. "Rotationssymmetrische Adapter".

HSK-Werkzeughalter Der Hohlschaftkegel (HSK) hat sich seit der Normung als Schnittstelle zwischen Maschine und Werkzeug durchgesetzt und bietet folgende Vorteile: Hohe statische und...

mehr erfahren »

Fenster schließen

Der Hohlschaftkegel

HSK-Werkzeughalter

Der Hohlschaftkegel (HSK) hat sich seit der Normung als Schnittstelle zwischen Maschine und Werkzeug durchgesetzt und bietet folgende Vorteile:

- Hohe statische und dynamische Steifigkeit

- Hohe Drehmomentübertragung und definierte radiale Positionierung

- Hohe Wechsel- und Wiederholgenauigkeit

- Hochgeschwindigkeitstauglichkeit

- Kurze Wechselzeiten

- Codierung bzw. Identifizierung

- Kühlmittelzufuhr

Wuchtempfehlung und Grenzdrehzahlen

Kemmler HSK-Aufnahmen sind grundsätzlich vorgewuchtet

auf G 6,3 15.000 min-1.

Auf Kundenwunsch ist ein feinwuchten auf höhere Wuchtgüten möglich.

Da die Drehzahl letztendlich den größten Einfluss hat, und auch von der

Schnittstelle Spindel bzw. Spindellagerung Grenzen vorliegen, wurden im

Rahmen der HSK-Normung folgende Grenzdrehzahlen für die HSK-Schnittstellen als Richtwerte empfohlen:

HSK-A/C 32 bis 30.000 min-1

HSK-A/C 40 bis 30.000 min-1

HSK-A/C 50 bis 30.000 min-1

HSK-A/C 63 bis 25.000 min-1

HSK-A/C 80 bis 20.000 min-1

HSK-A/C 100 bis 16.000 min-1

Abhängig vom Werkzeug kann es bei diesen maximalen Drehzahlen notwendig sein, die Werkzeugaufnahme und das Werkzeug gemeinsam zu wuchten. Klare Grenzwerte können nur unter Berücksichtigung der Maschinen- oder Spindelausführung und bei definierten Werkzeugen mit Auskraglängen bestimmt werden.

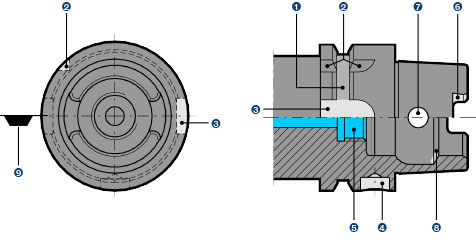

Begriffserklärung an HSK-A-Werkzeugaufnahmen

- Greiferrille: umlaufende V-Nut

- Positionskerbe quer zur Greiferrille (dient zur Indexierung)

- Mitnehmernut am Bund: Zur Indexierung oder zur Aufnahme in einem Werkzeugmagazin oder Greifer. Bei HSK-B/D gleichzeitig zur formschlüssigen Drehmomentübertragung zur Spindel.

- Codierbohrung: zur Aufnahme eines Datenträgers (Codierchip) im Bund

- Anschlussgewinde für Kühlmittelübergabeeinheit: zur Aufnahme des Kühlmittelrohrs

- Mitnehmernut am Kegelschaft: formschlüssige Drehmoment-Kegelschaft übertragung zur Spindel

- Radiale Zugriffsbohrung im Kegelschaft: zur Betätigung manueller Spannsysteme

- Spannschulter: Ringfläche, an der das Werkzeug eingezogen wird

- Lage der Werkzeugschneide bei einschneidigen Werkzeugen

Manche Hersteller bezeichnen Werkzeugaufnahmen mit Hohlschaftkegel auch als "rotierende Werkzeugaufnahmen" bzw. "Rotationssymmetrische Adapter".